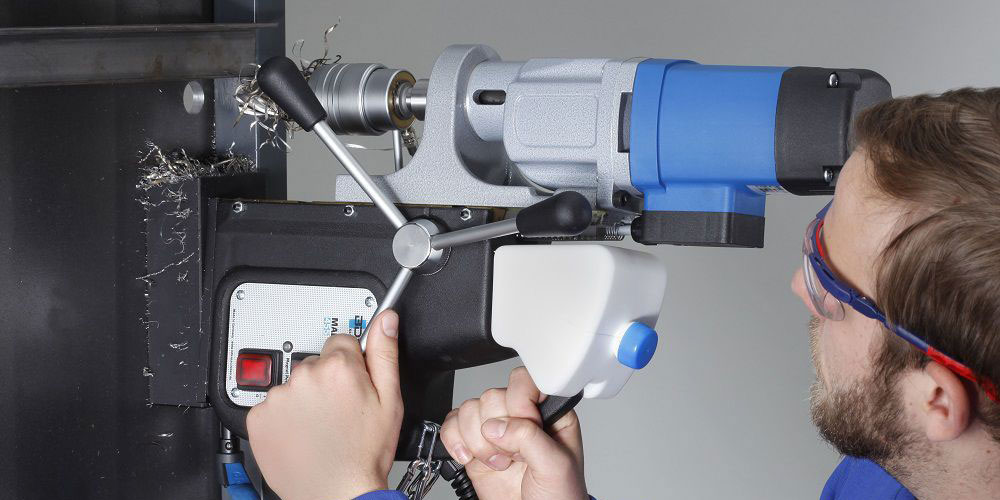

دریل مگنت که به آن دریل مغناطیسی نیز میگویند یک ماشین سوراخکاری قابل حمل است که مجهز به آهن ربا یا یک پایه از جنس آهنربای دائمی است و برای ایجاد سوراخ در فلز استفاده میشود. در این قسمت از مجله ابزار ایران بور درباره دستگاه های دریل مگنت و کاربرد آن بحث خواهیم کرد.

دریل مگنت چیست؟

دریل مگنت دستگاهی مجهز به ابزار برش و آهنربا است که برای سوراخ کاری در فلزات مورد استفاده قرار می گیرد. دریل مگنت به یک ابزار برش حلقوی که به آن مته گردبر دریل Annular Cutter نیز می گویند، مجهز می شود. مته گردبر ها مانند مته های دیگر است با این تفاوت که از داخل توخالی است. اما روی سطح این نوع مته و روی دندانه های آن دارای لبه های تیز برش است. دریل مگنتی را ماشین سوراخکاری مغناطیسی نیز می نامند. دریل مگنت همچنین می تواند عملیاتی مانند سوراخکاری با مته مارپیچی Twist Drilling و قلاویز زنی (دندانه دار کردن لبه داخلی سوراخ های فلزی برای بستن پیچ و مهره) و فرایند برقو زنی (براده برداری و سیقلی کردن لبه داخلی سوراخ های فلزی) و خزینه زنی (کونیک کردن و زاویه دار کردن لبه سوراخ) را انجام دهد.

تفاوت بین یک دریل معمولی و دریل مگنت

تفاوت اصلی بین دریل معمولی و دریل مگنتی گردبر انعطافپذیر بودن و قابل حمل بودن دریل مگنتی در مقایسه با دریل معمولی است. دریل مگنت را میتوان به آسانی از یک مکان به مکان دیگر منتقل کرد، و همچنین میتوان آن را بهصورت افقی، عمودی و وارونه در جهت های مختلف ثابت کرد (به کمک مگنت الکترو مغناطیسی ثابت میشود). دریل های دیگر هرگز چنین انعطاف پذیری در کار ندارند. در مکان هایی که دسترسی راحت برای اجرای عملیات وجود ندارد، استفاده از دریل مگنت یک روش کارآمد است.

تفاوت دیگر این است که دریل مگنت در عملیات سوراخکاری با مته گردبر تنها محیط دایره سوراخ را میبرد و همین باعث میشود که عملیات سوراخکاری با سرعت بیشتری و صرف توان کمتری از موتور دریل انجام شود، مواد کمتری برش داده میشود و ضایعات کمتری نیز تولید میشود. به همین دلیل است که در شرایط عادی دریل مگنت گردبر سه تا چهار برابر سریعتر از ماشینهای سوراخکاری سنتی است.

بررسی دقیق دریل مگنت

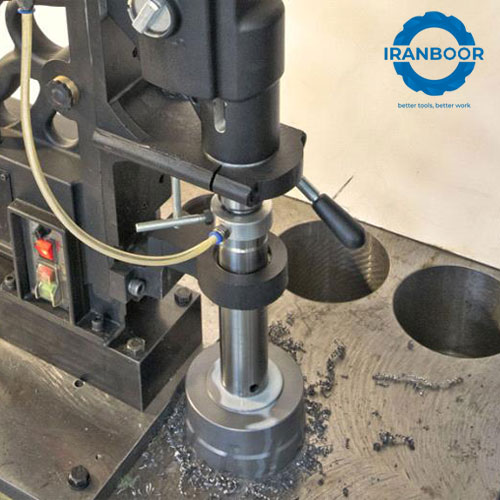

دریل مگنت قابل حمل یک ماشین ابزار با فناوری جدید و جایگزینی سریعتر برای ماشین آلات سوراخکاری فلزات است که از فناوری قدیمی استفاده می کنند، مانند دریل رادیال، دریل چرخ دندهای، دریل با بازوی شعاعی و غیره است. یک دریل مگنتی قابل حمل با ابزار مته گردبر (annular cutter) سوراخ هایی با قطر بیش از ۱۲ میلی متر ایجاد میکند. برای سوراخ های زیر ۱۲ میلی متر، میتوان از مته مار پیچشی به همراه سه نظام استفاده کرد.

مته های گردبر که در این ماشین ها مورد استفاده قرار می گیرند معمولاً از فولاد های پر سرعت HSS و یا مته گردبر های نوک کارباید تنگستن TCT تولید می شوند. بسته به ماهیت و جنس فلزی که باید سوراخ شود و قطر سوراخ آن، به انتخاب کاربر از مته گردبر HSS یا TCT استفاده میشود.

در صورت استفاده از مته های گردبر برای فولاد معمولی، فولاد ضد زنگ و غیره، دقت یک دریل مگنت از ۰.۰۰۵ میلیمتر تا ۰.۰۰۱ میلیمتر خواهد بود.

دریل مگنتی قابل حمل با توجه به کاربری و هدف مورد نیاز دستگاه در اندازهها، اشکال، طرحها و مجهز به تجهیزات مختلف موجود است. این ترکیبی از قابلیت انعطاف پذیری یک دریل با یک پایه الکترومغناطیسی قوی است که باعث میشود بتواند به سطح فولاد کربنی (فلز آهن) بچسبد. دریل مغناطیسی این قابلیت را دارد تا در هر سه حالت عمودی،افقی و وارونه سوراخکاری را انجام دهد.

دریل مگنت چیست و طراحی یک دریل مگنت چگونه است

دریل مگنت متشکل از چهار قسمت اصلی شامل پایه مغناطیسی، پایه دریل، موتور و میل محور (شفت مته گیر) است.

پایه مگنتی

پایه یک دریل مگنتی مجهز به یک آهنربای الکتریکی قدرتمند است تا بتوان به راحتی دریل و قطعه کار را به یکدیگر بچسباند. هنگامی که پایه مغناطیسی استفاده شود دستگاه با نهایت قدرت بر روی قطعه کار قفل میشود. پایه دستگاه را بر روی قطعه کار فلزی ثابت کرده و این به اپراتور کمک می کند تا در برابر قطعه کار یک موقعیت ثابت و بدون خطا داشته باشد.

آهنربای الکتریکی نقش مهمی در دریل مگنتی دارد، زیرا به ثبات دستگاه کمک می کند، اجازه نمی دهد دستگاه در حین سوراخ کاری قلاب کند، و این امکان را میدهد که دستگاه به صورت وارونه، افقی یا عمودی کار کند.

به طور کلی، از یک دریل مگنت به طور مستقیم بر روی قطعه کارهای آهنی استفاده میشود، اما در عین حال با کمک دستگاه های بست، میتوان از آن برای قطعه کارهای غیر آهنی مانند فولاد ضد زنگ stainless steel و حتی لوله و ریل قطار نیز استفاده کرد.

پایه دریل

پایه دریل بدنه اصلی دریل مگنتی است که سوئیچ های الکتریکی موتور و آهنربا روی آن سوار می شوند. همچنین نشانگر آهنربا و PCB ها نیز روی پایه دریل نصب می شوند. بدنه دریل مگنت موتور و پایه مغناطیسی را نگه می دارد. دسته نگه دارنده قطعه کار نیز به بدنه متصل است. بدنه دریل مگنت به موتور اجازه میدهد تا در جهت عمودی روی قطعه کار حرکت کند. بدنه دریل مگنت همچنین نقش یک دستگیره را دارد که به کمک آن میتوان دستگاه را از یک مکان به مکان دیگر منتقل کند. عموما بدنه دریل مگنت از جنس آلومینیوم است.

موتور

موتور بخش اصلی یک دستگاه دریل مگنت است. موتور از نوع DC است. توان موتور بسته به توان مورد نیاز برای سوراخ کاری از ۸۰۰ وات تا ۲۳۰۰ وات متغیر است. برای ایجاد سوراخ با قطر بزرگ تر به موتور قدرتمند تری نیاز است. موتور مورد استفاده برای ماشین آلات سوراخ کاری دارای گزینه چرخش در جهت و خلاف جهت عقربه ساعت است. معمولاً، بخش الکترونیکی دستگاه برای کنترل سرعت و گشتاور روی خود موتور قرار دارند.

میل محور

در ماشین های سوراخ کاری میل محور با عنوان محور دوار یا سه نظام نیز شناخته میشود. میل محور نوعی گیره است که برای اتصال مته دریل استفاده میشود. در دریل های مگنت دو نوع سه نظام وجود دارد یکی با میل محور صنعتی (تنظیم دستی) و دیگری سه نظام با تعویض سریع. سه نظام های تعویض سریع برای اتصال مته دریل گزینه ای آسان و سریع هستند زیرا نیازی به بستن پیچ و فک به صورت دستی ندارند. میل محور یا سه نظام دارای انواع مختلفی نگهدارنده اسپیندل (مخروطی ماشین) مانند مخروطی مورس MT2 ، MT3 و MT4 است. سه نظام اجازه میدهد تا انواع مختلفی از مته ها دریل داخل آن فیکس شوند.

کاربرد دریل مگنت

دریل مگنت در درجه اول برای کاربران در زمینه ساخت و ساز و صنایع مهندسی سنگین در نظر گرفته شده است. این ماشین آلات برای استفاده هم در محل پروژه و هم در کارگاه ها ایده آل هستند. دریل مگنت نه تنها برای سوراخ کاری با مته دریل مورد استفاده قرار میگیرد، بلکه برای سوراخ کاری با مته ته کونیک توپر پیچشی، دندانه دار کردن (قلاویز زنی)، برقوزنی و خزینه زنی نیز گزینه مناسب و ایده آلی میباشد. زمانی که سوراخ کاری برای سوراخ هایی با قطر بیش از ۱۲ میلیمتر انجام میشود باید به مته دریل توجه ویژه ای داشت.

طیف گسترده ای از دریل های مگنتی قابل حمل برای ایجاد سوراخ، تعمیر یا ساخت فولاد سازه ای وجود دارد. این ماشین آلات سبک و جدید همچنین می توانند در فروشگاه های تولیدی یا ساختمانی مورد استفاده قرار گیرند. دریل مگنت با قابلیت تنظیم در هر دو حالت افقی و عمودی، همچنین با قدرت پنوماتیک یا هیدرولیکی برای استفاده در زیر آب و مکان های خطرناک در دسترس هستند. دریل مگنت چیست

مکانیزم و نحوه عملکرد دریل مگنت

بعد از پاسخ به موضوع دریل مگنت چیست میبایست به نحوه عملکرد دریل مگنت ها بپردازیم.

دریل مگنتی همانند یک ماشین سوراخ کاری معمولی کار می کند، اما مزیت آن این است که میتوان سوراخکاری با مته گردبر را به محل پروژه و قطعه کار برد. این مزیت باعث میشود دریل مگنت قابل حمل و کارآمد باشد.

مکانیسم موتور دریل مگنت مشابه موتور DC است که امکان کنترل سرعت و گشتاور آن وجود دارد. کار یک دریل مگنت بسیار ساده و آسان است و در ادامه توضیح داده میشود:

- دریل مگنت را روی قطعه کار قرار دهید تا سوراخ شود.

- با توجه به قطر و عمق مورد نظر مته دریل مطلوب (تیغه گردبر) را به همراه یک هولدر (نگهدارنده) به دستگاه وصل کنید.

- دریل مگنت را در محلی که قرار است سوراخ ایجاد شود قرار دهید.

- دستگاه را به گونه ای تنظیم کنید که مرکز سوراخ به دست آید.

مکانیزم مشخصات فنی

- دستگاه دریل مگنت را به منبع تغذیه وصل کنید (بسته به مدل، ۲۳۰ ولت یا ۱۱۰ ولت).

- دنده سرعت دستگاه را طبق سرعت برش تنظیم کنید.

- کلید مگنت را روشن کنید

- موتور را روشن کنید.

- شیر روغن کاری را روشن کنید.

- جهت دستگاه را به سمت پایین قرار دهید تا عملیات دریل انجام شود. این کار باعث ایجاد یک سوراخ در قطعه کار میشود.

- برش دایره ای را به صورت کامل از قطعه کار عبور دهید و سپس یک جهت معکوس بدهید و موتور را به موقعیت اولیه برسانید.

- یک هسته فلزی از قطعه کار خارج شده و یک سوراخ کامل در قطعه کار ایجاد خواهد شد.

معرفی انواع دریل مگنت

انواع دریل های مگنت با استفاده از طیف گسترده ای از ابزارهای برش مانند تیغه گرد بر (مته دریل)، مته های پیچشی، ابزارهای برقوزنی، خزینه زنی و دندانه زنی وجود دارد. دریل های مگنت ماشین های بسیار متنوعی هستند که می توانند سوراخ هایی تا قطر ۱۳۰ میلی متر را در فولاد ایجاد کنند. قدرتمند ترین دستگاه سوراخ کاری با قابلیت سوراخ کاری تا قطر ۱۳۰ میلی متر به نام MAB 1300 توسط شرکت (BDS Machine) آلمان ساخته شده است. این قدرتمند ترین دستگاه دریل مگنت در جهان است که اکنون با امکان قرارگیری خودکار قطعه کار با عنوان دریل مگنت MAB 1300 V نیز موجود است.

انواع مختلفی از مدلهای دریلهای مگنت بسته به نوع کاربرد، اندازه، نوع قطعه کار، عملکرد و … وجود دارد. برخی از انواع معروف دریل های مگنت به شرح زیر است.

دریل مگنت سبک

دریل مگنت سبک یکی از انواع بسیار کاربردی دریل های مگنتی است. به دلیل وزن سبک این نوع از دریل های پایه مغناطیسی امکان جا به جایی راحت آن وجود دارد. دریل مگنت سبک به دلیل وزن کم به راحتی روی اسکلت ساختمان، سازه های فلزی، تیر برق، برج متحرک، دکل مخابرات، پل ها و غیره قابل استفاده است.

دریل مگنت اتوماتیک و نیمه اتوماتیک

دریل مگنت اتوماتیک و نیمه اتوماتیک این روزها بسیار پر کاربرد هستند. این دستگاه ها به صرفه جویی در وقت و انرژی و در نتیجه تولید بیشتر کمک می کنند. دستگاه های اتوماتیک مناسب بسیاری از کاربران شده چرا که زحمت اپراتور ها را به حداقل میرساند.

دریل مگنت پنوماتیک

دستگاه دریل مگنت پنوماتیک در مواردی که خطر آتش سوزی در اثر برق گرفتگی وجود دارد، مورد استفاده قرار می گیرند. استفاده از این مدل برای ایمنی بیشتر آن بسیار کاربردی است. موتور توسط قدرت پنوماتیک کار می کند و بخش مغناطیسی دستگاه به جای آهنربای الکتریکی یک آهنربای دائمی است.

دستگاه های دریل مگنتی مناسب ریل

دستگاه های دریل مگنت ریلی بهترین گزینه برای سوراخ کاری در مسیرهای ریلی هستند. این ماشین های سوراخکاری به جای آهنربا مجهز به دستگاه های مخصوصی برای بستن و فیکس کردن هستند تا در مسیر ثابت شوند. افرادی که برای سوراخکاری ریل به دنبال دریل هستند عموما به سراغ دریل مگنت مناسب ریل میروند.

دریل مگنت هیدرولیکی

دریل مگنت هیدرولیک کمی متفاوت از مدل های برقی و پنوماتیکی است و معمولاً در پروژه های زیر آب استفاده میشود. در آن ها «سیستم حلقه بسته» به کار رفته است که از ورود آب به محفظه موتور جلوگیری میکند. دریل مگنت هیدرولیکی گران ترین نوع دریل های مگنتی هستند.

دریل مگنت افقی

دریل های مگنت افقی با چرخ دنده های زاویه ای برای سوراخ کاری در مواردی که موقعیت قطعه کار محدود باشد مورد استفاده قرار می گیرند. این دریل مگنت ها نیز در موقعیت های خاص بسیار پرکاربرد هستند.

دستگاه فرز و دریل مگنت

دستگاه فرز و دریل مگنت با عنوان دستگاه فرز قابل حمل نیز شناخته میشود. این دستگاه قابلیت فرزکاری، سوراخ کاری، برقوزنی و خزینه زنی را دارد. این دستگاه مجهز به پایه میز ضربدری است.

دریل مگنت یک دستگاه همه جانبه !

دستگاه های دریل مگنت برای کار در هر شرایط و هر محیطی مناسب و هستند. برای دریل مگنت فرقی نمیکند سطح موردنظر شما در زیر آب قرار گرفته باشد یا سکو نفتی و ریل راه آهن دریل مگنت در همه محیط های محدود عملیات را به خوبی انجام میدهد.

شما میتوانید مناسب با نیاز و خواسته خود بهترین و مناسبترین دستگاه را برای انجام عملیات خود انتخاب کنید.